Der Wärmeleitfähigkeitsdetektor (WLD) war der erste Gasanalysator, der um 1920 in der chemischen Industrie zu Prozessmessungen eingesetzt wurde, um die quantitative Zusammensetzung von Gasmischungen zu bestimmen.

Jedes Gas hat eine typische Wärmeleitfähigkeit, die von seiner Viskosität, molaren Masse und seiner Temperatur abhängig ist.

Die Messung beruht auf dem Prinzip, dass bei einer Mischung von Gasen mit verschiedenen Wärmeleitfähigkeiten das Gemisch eine von den Konzentrationen der Bestandteile abhängige Wärmeleitfähigkeit besitzt. Damit können die Anteile der einzelnen Gase bestimmt werden.

Alle Messkonzept-Geräte (FTC400, FTC300, FTC200-OEM, FTC130-TRA) erfassen die quantitative Zusammensetzung von Gasmischungen durch Messung der Wärmeleitfähigkeit der Gasmischung zwischen einer Wärmequelle und einer Wärmesenke.

Das Messgas wird durch einen Edelstahlblock geleitet, welcher auf eine Temperatur von 63°C erwärmt wird. Ein Regelkreis hält diese Temperatur konstant, der Block dient als Wärmesenke.

Als Wärmequelle dient eine mikromechanisch hergestellte Membran mit einem aufgebrachten Dünnschichtwiderstand. Ihre Temperatur wird durch einen zweiten Regelkreis konstant auf 135°C gehalten.

Unter- und oberhalb der Membran sind kleine Hohlräume ausgebildet, in die das Messgas hineindiffundieren kann. Die der Membran gegenüberliegenden Seiten der Hohlräume sind thermisch mit der Wärmesenke verbunden.

In Abhängigkeit von der Wärmeleitfähigkeit des Messgases verliert die Wärmequelle mehr oder weniger Energie, welche durch Heizen wieder ausgeglichen wird. Die zum Erhalt einer konstanten Temperatur der Membran benötigte Spannung ist ein Maß für die Wärmeleitfähigkeit des Messgases.

Im Gegensatz zu älteren nach dem Wärmeleitfähigkeitsprinzip funktionierenden Messgeräten kommen Messkonzept-Geräte ohne Vergleichsgas aus. Dies senkt die Verbrauchsmaterialien, die Ansprechzeit und es erlaubt eine sehr kompakte Baugröße.

Das Prinzip der Wärmeleitfähigkeitsmessung ist insbesondere dann gut einzusetzen, wenn sich die zu messenden Gase hinsichtlich ihrer Wärmeleitfähigkeit deutlich unterscheiden und zusätzlich eine der folgenden Kriterien erfüllt ist:

Die Wärmeleitfähigkeit aller Gase steigt mit der Temperatur. Der Anstieg der Wärmeleitfähigkeit ist für verschiedene Gase sehr unterschiedlich. Auf Kundenwunsch kann geprüft werden, ob durch eine Änderung der Temperatur von Wärmequelle und / oder der Wärmesenke eine Erhöhung der Messempfindlichkeit oder eine Verminderung der Querempfindlichkeit möglich ist.

Querempfindlichkeit bedeutet die Empfindlichkeit der Messung auf ein anderes Gas als die Messkomponente. Störempfindlichkeit hingegen bezeichnet die Empfindlichkeit auf alles, was nicht die Gaszusammensetzung betrifft, beispielsweise den Druck des Messgases.

In der Gasanalytik sind Prozesse mit korrosiven Bestandteilen eine applikative Herausforderung. Insbesondere zusammen mit Feuchtigkeit bilden einige Gase Verbindungen, die die messgasberührten Bauteile angreifen und damit die Messgenauigkeit beeinträchtigen und letztendlich die Messfähigkeit zerstören können.

Daher verwenden wir bei Messkonzept für die Gaswege nur sehr hochwertige Materialien, wie rostfreien Edelstahl 1.4571 und O-Ringe aus FPM (Viton®) oder FFKM (Kalrez®), beides hochbeständige Fluorelastomere.

Das mikromechanische Sensorelement bietet Gasen mit hohem Korrosionspotenzial jedoch eine Angriffsfläche. Speziell dafür hat Messkonzept eine effektive Schutzbeschichtung entwickelt. Wenn Korrosionsgefahr besteht, wird ein Sensorelement eingebaut, das konform mit einer 4µ starken, halogenierten Polymerschicht überzogen ist. Die hervorragenden Messeigenschaften des Sensorelements werden durch diese Beschichtung nicht beeinträchtigt.

Häufig sind die in der Analysentechnik zu bestimmenden Gase mit Feuchte beladen. Ist die Feuchte keine wichtige Messkomponente und der Feuchtegehalt relativ konstant, kann ihr Gehalt einjustiert werden. So ist oft eine fehlerfreie Bestimmung der relevanten Messkomponente in einem quasi-binären Gemisch mit Feuchte als Bestandteil möglich. Ist man jedoch auch an dem Messwert für Feuchte interessiert oder schwankt der Feuchtegehalt, bieten wir von Messkonzept GmbH eine selektive Bestimmung der Feuchte mit einem kapazitiven Feuchtesensor im Bereich 0-10 Vol.% an.

Diese integrierte Lösung erlaubt einerseits, den Fehler, den ein schwankender Feuchtegehalt auf die Bestimmung der Messgröße ausübt, zu kompensieren (siehe Querempfindlichkeits kompensation), und anderseits, einen Messwert für die Feuchte zu liefern.

Das Sensorelement ist von einer Sinterfritte mit Porengrößen im µm-Bereich geschützt, die für Flüssigkeiten undurchlässig ist, aber von den Molekülen des Messgases nahezu ohne Widerstand überwunden wird. Die Sinterfritte reduziert außerdem die ohnehin schon geringe Abhängigkeit des Messsignals vom Gasfluss, so, dass das Messgas in dem weiten Bereich von 10 l/h bis 400 l/h durch den WLD geströmt werden kann.

Moleküle wie beispielsweise CO2, CH4, C2H6, CO, NO, SO2 und H2O absorbieren infrarote Strahlung. Die Lage der Absorption im Wellenlängenbereich ist ein „Fingerabdruck“ zur Identifikation des betreffenden Moleküls. Die Höhe der Absorption ist ein Maß für die Konzentration des betreffenden Gases. Die selektive Messung von bis zu drei infrarotaktiven Gasen in einer Mischung wird durch einen Detektor ermöglicht, der mit 3 Interferenzfiltern die Absorption an drei verschiedenen Wellenlängen prüft. Die Auswahl der Interferenzfilter bestimmt somit, welche Gase analysiert werden. Ein vierter Messkanal liegt in einem Wellenlängenbereich, in dem keines der Gase absorbiert, ermittelt somit die Intensität des IR-Strahlers und dient damit als Referenz. Die Kombination der IR-Messung mit der Wärmeleitfähigkeitsmessung erlaubt in vielen Fällen die vollständige Bestimmung komplexer Gasgemische.

Eine sehr empfindliche Messung des Druckabfalls über einer wirbelfreien Strömungsdrossel liefert ein Maß für die Gasströmung. Dieser Druckabfall hängt jedoch auch noch von der Gasart ab. Da die Zusammensetzung des Gases jedoch durch die Wärmeleitfähigkeitsmessung bekannt ist, wird dieser Messfehler rechnerisch kompensiert.

So erhält man eine Strömungsmessung, die nicht mehr von der Gasart abhängt.

| FTC300:Flussmessung | FTC300:Flussmonitor | |

|---|---|---|

| Messbereich (MB) | FTC300:Flussmessung0-130 l/h | FTC300:Flussmonitor0-130 l/h |

| Rauschen | FTC300:Flussmessung<2% vom kl. MB | FTC300:Flussmonitor<2% vom kl. MB |

| Drift pro Woche | FTC300:Flussmessung<1% vom kl. MB | FTC300:Flussmonitor<1% vom kl. MB |

| Wiederholbarkeit | FTC300:Flussmessung<1% vom kl. MB | FTC300:Flussmonitor<1% vom kl. MB |

| Linearitätsabweichung | FTC300:Flussmessung<3,5% vom kl. MB | FTC300:Flussmonitor<10% vom kl. MB |

| Messfehler bei Änderunstemperaturänderung pro 10°K | FTC300:Flussmessung<0,1% vom kl. MB | FTC300:Flussmonitor<0,1% vom kl. MB |

| Fehler bei Messgas Druckänderung pro 10 hPa | FTC300:Flussmessung<0,1% vom kl. MB | FTC300:Flussmonitor<0,1% vom kl. MB |

| T90-Zeit | FTC300:Flussmessung5 sec | FTC300:Flussmonitor5 sec |

| Zugelassener Druckbereich | FTC300:Flussmessung800 hPa bis 2000 hPa absolut | FTC300:Flussmonitor800 hPa bis 2000 hPa absolut |

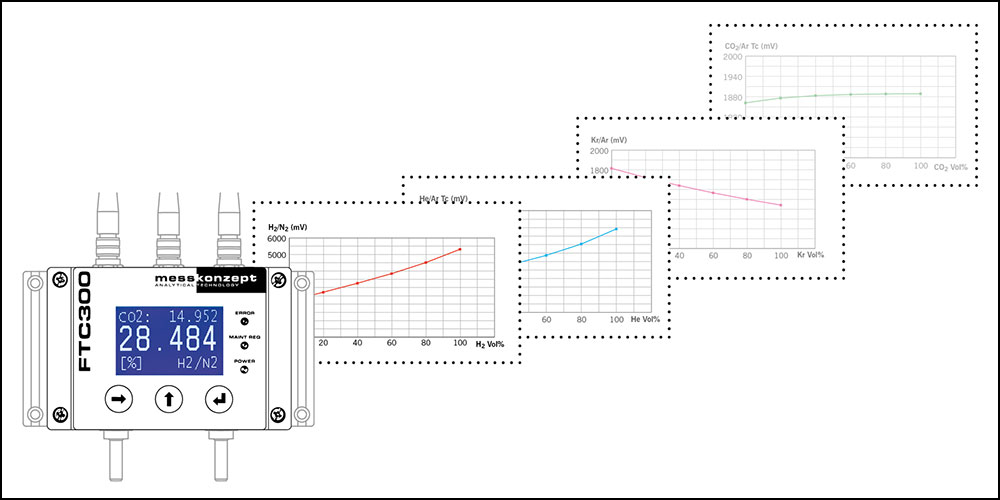

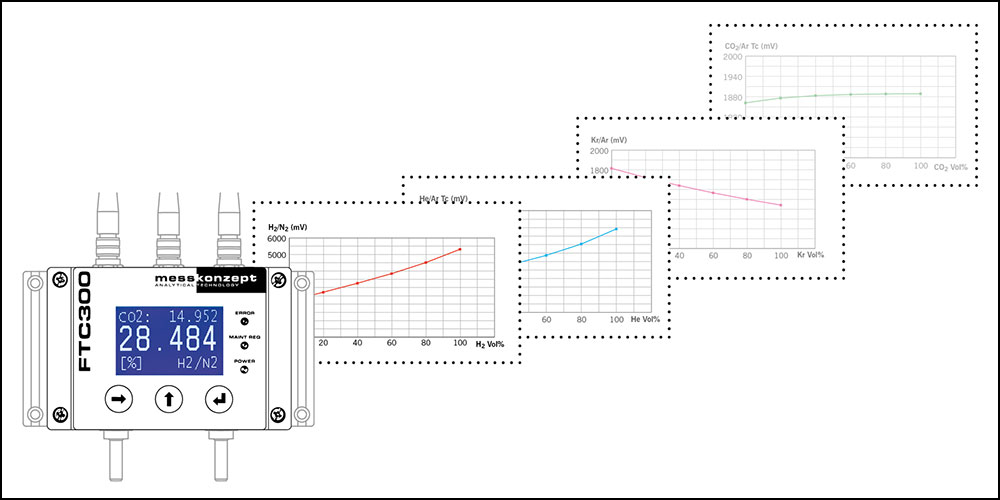

Oft ist es wünschenswer, unterschiedliche Messaufgaben wie die Messung verschiedener Gase und Gasgemische mit einem Messgerät abzudecken. Für diese Art von Applikation ist der sogenannte Multi Gas Mode (MGM) entwickelt worden. In einem Gerät werden die Linearisierungen und Justierdaten für bis zu 16 Gaspaarungen abgelegt. Durch einfaches Umschalten am Bedienpanel oder per Fernsteuerung kann das jeweilige Gaspaar aktiviert und die Messung kann ausgeführt werden. In der Tabelle auf der FTC300-Seite sind die bis zu 16 binäre Gasmischungen mit MGM gekennzeichnet, die standardisiert in den FTC-Geräten ablegt sind. Kundenspezifische Erweiterungen sind selbstverständlich möglich.

Reingase und Gasgemische definierter Qualität werden für eine Vielzahl von Anwendungen benötigt. Sowohl beim Abfüllen als auch beim Einspeisen und Mischen von Gasen ist ein unabhängiger Qualitätsnachweis oft wünschenswert und manchmal unabdingbar. Die gleiche Messaufgabe stellt sich oft im Wareneingang, wenn Gase in Flaschen oder auch in Rohrleitungen zur Weiterverwendung ankommen. Mit der MGM-Funktion können diese Messaufgaben mit einem Gerät durchgeführt werden.

Der Mulit Gas Mode vereinfacht auch die Lagerhaltung und verkürzt die Ersatzbeschaffung bei vielen unserer Kunden. Mit einem Knopfdruck ist ein so universell eingerichtetes Messgerät für eine spezifische Messaufgabe angepasst.

Die sichere Handhabung brennbarer Gase und der Einsatz hierfür geeigneter Installationen unterliegen dem Systembauer und dem Betreiber der Anlage. Insbesondere ist vor Inbetriebnahme des Analysators der Messgasweg auf Dichtigkeit zu prüfen. Sind die brennbaren Gase in einen Analysator mit Gehäuse der Messkonzept GmbH einzuleiten, empfehlen wir dringend die Wahl der Option „Glasperlenfüllung“. Diese im Durchmesser 0,6 mm großen Glasperlen werden so eingerüttelt, dass alle Hohlräume im Gehäuse dicht gefüllt sind. Im unwahrscheinlichen Fall einer Leckage im inneren Gasweg des Analysators wird das freie Volumen im Gehäuse auf dieser Art und Weise minimiert.

Die Modellierung der Querempfindlichkeit in Verbindung mit Zusatzmessungen erlaubt die vollständige Bestimmung komplexer Gasgemische. Das Wärmeleitfähigkeitsmessverfahren kombiniert mit anderen Gasanalyseverfahren liefert die Eingangssignale für ein rechnerisches Kompensationsverfahren, das vorher im Experiment modelliert wurde.

Bislang waren Systeme mit mehreren Analysatoren zur Ermittlung der Eingangssignale notwendig. Mittels der integrierten IR- und Feuchtemessung, sowie der internen Rechenkapazität ist eine integrierte Lösung zur Bestimmung von homonuklearen und edlen Gase in komplexen Gasgemischen geschaffen.

Naturgemäß ändert sich das IR-Signal proportional zum Absolutdruck. Auch das WLD-Signal zeigt unter absolut 800hPa eine stark steigende Druckabhängigkeit. Um diesen Störeinfluss zu kompensieren, kann eine Messung des Absolutdrucks integriert werden. Mittels der vorher experimentell ermittelten Modellierung des Druckeinflusses wird dann der Störeinfluss beseitigt.

Wenn Sie die im Kontaktformular eingegebenen Daten durch Klick auf den nachfolgenden Button übersenden, erklären Sie, dass Sie die Datenschutzerklärung zur Kenntnis genommen haben und damit einverstanden sind, dass die angegebenen Daten elektronisch erhoben und gespeichert werden. Die Daten werden dabei nur streng zweckgebunden zur Bearbeitung und Beantwortung Ihrer Anfrage benutzt. Mit dem Absenden des Kontaktformulars erklären Sie sich mit der Verarbeitung einverstanden. Sie können Ihre erteilte Einwilligung jederzeit mit Wirkung für die Zukunft widerrufen. Im Falle des Widerrufs werden Ihre Daten umgehend gelöscht.